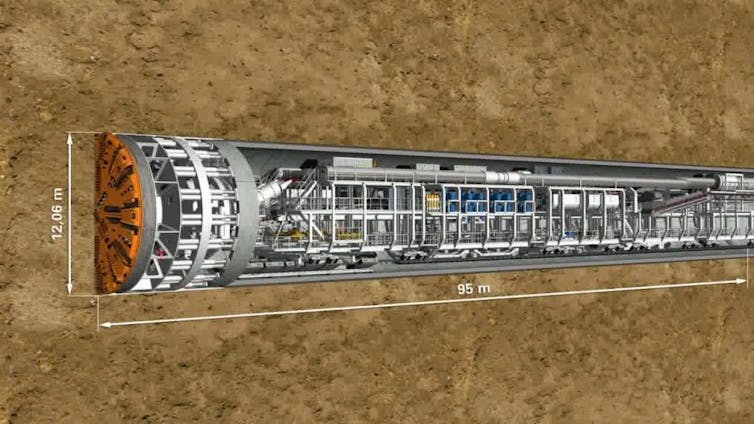

Bajo las ciudades, invisibles para quienes caminan sobre ellas, avanzan criaturas colosales. Son las tuneladoras, máquinas gigantes que perforan la Tierra con una mezcla de paciencia y poder. No corren: se arrastran lentamente, empujadas por motores hidráulicos y coronadas por una rueda de dientes metálicos que gira sin descanso contra la roca virgen.

Sandra Tarancón Román, Universidad Politécnica de Madrid (UPM); Elena María Tejado Garrido, Universidad Politécnica de Madrid (UPM), and José Ygnacio Pastor Caño, Universidad Politécnica de Madrid (UPM)

Su misión es unir mundos que antes estaban separados: los barrios divididos por ríos o montañas, las orillas de una bahía, los extremos de una cuidad congestionada… Allí donde la superficie no ofrece espacio, las tuneladoras construyen el subsuelo del futuro: metros, conducciones, autopistas subterráneas que conectan lo que parecía inconexo.

Una carrera de obstáculos

Pero su viaje no es sencillo. Cada pieza libra una batalla microscópica contra lo imposible: cortar sin agrietarse, resistir al calentamiento por fricción, aguantar más que la propia piedra.

Las rocas (granito, cuarcita, basaltos) no se rinden fácilmente: la fricción entre el diente excavador y la roca genera temperaturas de varios centenares de grados. Es un infierno contenido bajo el suelo. Y, como siempre que dos cuerpos se rozan con violencia, el calor aparece.

A escala microscópica, ni la herramienta ni la roca son lisas: son paisajes de montañas y valles que chocan, se muerden y se deforman. Cada contacto libera energía en forma de calor. Hay que disiparlo con rapidez, porque si no el filo se recalienta, se ablanda, pierde resistencia. Nuestro héroe se descompone.

El material perfecto debería ser duro para no desgastarse, tenaz para no quebrarse y buen conductor térmico para mantener la cabeza fría. Pero lograr estas tres virtudes a la vez es extremadamente difícil: cada mejora en una propiedad suele deteriorar otra. Maximizar dureza, tenacidad, baja fricción, conductividad y baja oxidación simultáneamente, sobre todo a alta temperatura, es un auténtico oxímoron. La ciencia, como la vida, es contradictoria en una impotencia trágica: la suma de propiedades debe mantener el sistema en equilibrio.

Fricción, calor y microgrietas: el triángulo de la ruina

Cuando una tuneladora avanza, sus discos de corte no solo muerden roca: soportan presiones titánicas y vibraciones que provocarían jaquecas a cualquier ingeniero. En cada vuelta del cabezal, los contactos entre materiales generan pequeñas fracturas, microgrietas que crecen con el uso, como arrugas con la edad, en la superficie metálica de los discos de ataque.

Esas grietas, si no se controlan, se propagan sutilmente a lo largo del material y destruyen la herramienta. El calor agrava el problema: la dilatación térmica abre fisuras, la fricción acelera el desgaste y el ciclo se retroalimenta. Más fricción, más calor; más calor, más desgaste.

Este fenómeno no es exclusivo de las tuneladoras. Está presente en todas las actividades donde se corta o se perfora: desde el mecanizado de un cuchillo hasta el fresado de una prótesis dental. O, simplemente, al masticar. Cada vez que dos materiales se enfrentan, se libra una batalla entre energía y materia. Y cada derrota se traduce en deterioro, energía y tiempo desperdiciados, y toneladas de CO₂ arrojadas a la atmósfera.

Cortar consume… y mucho

El corte de materiales duros es uno de los procesos industriales más voraces en energía. Si la herramienta no es eficiente, el sistema necesita más potencia para mantener el rendimiento. En términos ambientales, eso significa más combustibles, más materiales, más electricidad, más emisiones.

A ello se suman los residuos de los fluidos refrigerantes, esas mezclas de agua, aceites y aditivos que enfrían y lubrican durante el mecanizado. Reducen la fricción y refrigeran el sistema, sí, pero generan desechos difíciles de reciclar y dañinos para la salud. Por esto la industria busca procesos más limpios –en seco o con mínima lubricación–, que exigen materiales capaces de resistir el calor sin perder la compostura.

Pero ¿cómo lograr materiales que soporten temperaturas extremas, disipen el calor y mantengan la dureza necesaria para horadar la Tierra sin devorarla?

En busca del material perfecto

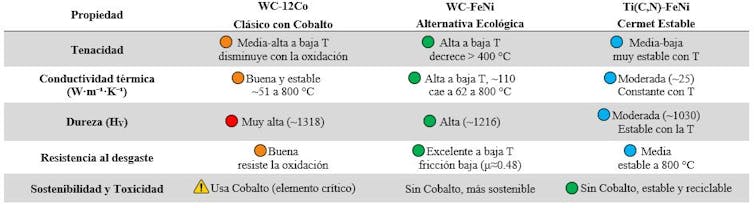

Esa pregunta inspiró la investigación de una tesis doctoral de la Universidad Politécnica de Madrid que ha explorado el corazón mismo del desgaste. En ella, tres candidatos se enfrentaron en duelo a 800 °C:

- WC-12Co, el veterano carburo de volframio con cobalto: curtido, duro y resistente a la oxidación a altas temperaturas. El problema es que el cobalto es escaso y contaminante.

- WC-FeNi, un carburo de volframio rejuvenecido con hierro y níquel, ecológico, de baja fricción, alta tenacidad y gran conductividad térmica.

- Ti(C,N)-FeNi, el maestro zen de la templanza, compuesto de cinco elementos: titanio, carbono, nitrógeno, hierro y níquel. Es el único que permanece estable y sin degradación estructural.

El experimento fue tan literal como implacable: una bola de alúmina frotándose contra los tres materiales –junto a ensayos de resistencia mecánica, tenacidad de fractura y conductividad térmica– en condiciones extremas. Hasta temperaturas moderadas, el WC-FeNi destacó por su elegancia y eficiencia: menos fricción, menos calor, menor consumo energético. Pero al superar los 400 °C, el veterano WC-12Co mostró su astucia intacta: nadie resiste la oxidación como él. Mientras tanto, el sereno Ti(C,N)-FeNi, sin alardes, se mantuvo inalterable incluso más allá de los 600 °C.

La conclusión no es definitiva: no hay un único héroe. Cada material tiene su papel según el contexto térmico. La respuesta no reside en encontrar “el mejor”, sino saber elegir “el adecuado”: el que mantenga el equilibrio entre dureza, tenacidad, fricción y conductividad térmica. Esa tétrada es la brújula hacia herramientas más duraderas, procesos más eficientes y menos contaminantes.

Los gusanos del progreso

Bajo nuestros pies, los gusanos mecánicos seguirán horadando la Tierra, cosiendo ciudades, países y continentes mediante túneles. Gracias a investigaciones como esta, en la que se desarrollan y caracterizan nuevos e innovadores materiales, lo harán con dientes más sabios: materiales capaces de cortar sin agotar el planeta.

Quizá, algún día, cuando una tuneladora horade rauda, sin apenas contaminar, recordemos que todo empezó con una bola de alúmina frotando un trozo de carburo bajo la atenta mirada de un microscopio. Porque, en la ciencia e ingeniería de los materiales –como en la vida–, lo pequeño también abre grandes caminos.

Sandra Tarancón Román, Profesora e Investigadora Postdoctoral en Ciencia e Ingeniería de los Materiales, Universidad Politécnica de Madrid (UPM); Elena María Tejado Garrido, Profesor Titular de Universidad en Ciencia e Ingeniería de los Materiales, Universidad Politécnica de Madrid (UPM), Universidad Politécnica de Madrid (UPM), and José Ygnacio Pastor Caño, Catedrático de Universidad en Ciencia e Ingeniería de los Materiales, Universidad Politécnica de Madrid (UPM)

Este artículo fue publicado originalmente en The Conversation. Lea el original.

Nota editorial:

Este artículo ha sido elaborado con fines divulgativos a partir de información pública y fuentes especializadas, adaptado al enfoque editorial del medio para facilitar su comprensión y contextualización.